◎ 陳科 科技日?qǐng)?bào)記者 鄭莉

2023年1月3日2時(shí)48分,被譽(yù)為“爭(zhēng)氣機(jī)”的首臺(tái)全國(guó)產(chǎn)化F級(jí)50兆瓦重型燃?xì)廨啓C(jī)發(fā)電機(jī)組����,在廣東華電清遠(yuǎn)華僑園燃?xì)夥植际侥茉凑静⒕W(wǎng)發(fā)電,填補(bǔ)了我國(guó)自主燃?xì)廨啓C(jī)應(yīng)用領(lǐng)域空白�����。

重型燃?xì)廨啓C(jī)發(fā)運(yùn)現(xiàn)場(chǎng)。東方電氣集團(tuán)供圖

回憶13年來(lái)的研制歷程�����,東方電氣集團(tuán)東方汽輪機(jī)有限公司(以下簡(jiǎn)稱東方汽輪機(jī))副總經(jīng)理��、G50發(fā)展中心主任方宇感慨萬(wàn)千——歷經(jīng)4000多個(gè)日日夜夜����,工程師們從“0”到“1”不斷突破��,終于啃下了重型燃?xì)廨啓C(jī)自主化這塊“硬骨頭”��。

“在十級(jí)狂風(fēng)中點(diǎn)燃一根蠟燭”

作為當(dāng)今世界效率最高的熱功轉(zhuǎn)換設(shè)備�����,重型燃?xì)廨啓C(jī)被譽(yù)為裝備制造業(yè)“皇冠上的明珠”��,是一個(gè)國(guó)家工業(yè)水平��、綜合國(guó)力的重要體現(xiàn)����。

2009年���,位于四川德陽(yáng)的東方電氣集團(tuán)經(jīng)過(guò)多方考察調(diào)研,正式立項(xiàng)研制重型燃機(jī)��。這注定是一條布滿荊棘的科研攀登之路�。東方汽輪機(jī)副總工程師趙世全曾打過(guò)一個(gè)比喻:“50兆瓦燃機(jī)點(diǎn)火試驗(yàn)的難度,猶如在10級(jí)狂風(fēng)中點(diǎn)燃一根蠟燭�����?�!?/strong>

2018年6月27日�����,該項(xiàng)目的壓氣機(jī)和燃燒器聯(lián)合試驗(yàn)開(kāi)始�。“在此之前�����,兩個(gè)部件的獨(dú)立試驗(yàn)都已經(jīng)成功開(kāi)展�,因此大家覺(jué)得聯(lián)合試驗(yàn)會(huì)一帆風(fēng)順����,都信心滿滿�����?���!壁w世全回憶說(shuō)�����。

然而����,隨著點(diǎn)火指令發(fā)出,緊盯屏幕監(jiān)視參數(shù)變化的研發(fā)人員臉上喜悅的神情漸漸凝固——火沒(méi)點(diǎn)著�。經(jīng)過(guò)各種參數(shù)調(diào)節(jié)嘗試,都不見(jiàn)效����。反復(fù)排查之后,科研團(tuán)隊(duì)最終確定���,問(wèn)題出在整機(jī)優(yōu)化修改的燃料孔孔徑上����。

“燃?xì)廨啓C(jī)由2萬(wàn)多個(gè)零件組成,其工作壓力為18個(gè)大氣壓����,相當(dāng)于海下180米深度的水壓,工作溫度超過(guò)1300攝氏度����。”東方汽輪機(jī)G50發(fā)展中心副主任田曉晶介紹說(shuō)��,“作為極其復(fù)雜的能源裝備��,系統(tǒng)耦合度與部件集成度超高��,任何一項(xiàng)更改牽一發(fā)而動(dòng)全身�,都有可能導(dǎo)致整個(gè)系統(tǒng)出現(xiàn)問(wèn)題?�!?nbsp;

燃料孔孔徑問(wèn)題解決后�,2019年9月,研發(fā)人員認(rèn)為該裝置具備條件����,準(zhǔn)備點(diǎn)火����??呻S著點(diǎn)火指令發(fā)出、燃料閥門(mén)開(kāi)啟�,一盆冷水又澆了下來(lái)——8個(gè)燃燒器只有1個(gè)被點(diǎn)著。

研發(fā)人員沒(méi)有氣餒���。經(jīng)過(guò)反復(fù)調(diào)試分析����,9月27日�����,這臺(tái)重型燃?xì)廨啓C(jī)的8個(gè)燃燒器終于同時(shí)點(diǎn)火成功�。 讓“熱聲振蕩尖叫”安靜下來(lái) 科學(xué)的大道上從來(lái)沒(méi)有坦途和捷徑�����,只有不避艱險(xiǎn)���、不怕困難�,勇于面對(duì)挫折和失敗,才能摘取“皇冠上的明珠”����。“東方汽輪機(jī)是一家以汽輪機(jī)為主導(dǎo)產(chǎn)品的發(fā)電設(shè)備制造企業(yè)��,但在重型燃?xì)廨啓C(jī)設(shè)計(jì)領(lǐng)域��,很多問(wèn)題從沒(méi)遇到過(guò)����。”趙世全說(shuō)����。

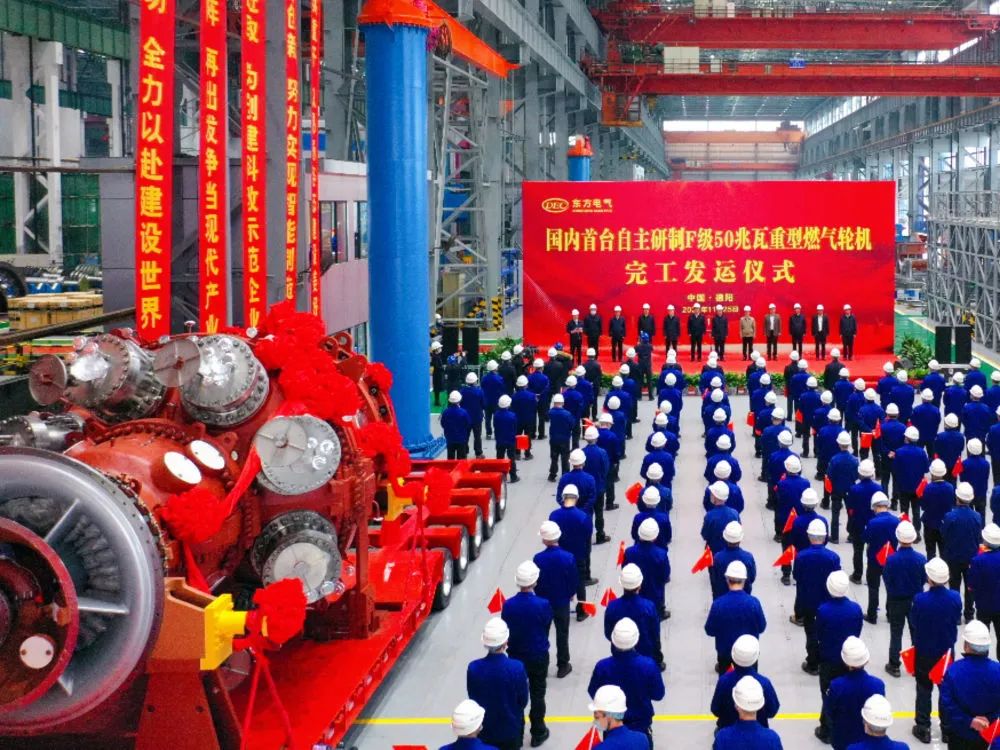

國(guó)產(chǎn)F級(jí)50兆瓦重型燃?xì)廨啓C(jī)的完工發(fā)運(yùn)儀式現(xiàn)場(chǎng)。東方電氣集團(tuán)供圖

以該設(shè)備的核心部件燃燒器的工況為例���,在燃燒器內(nèi)筒��,高溫火焰與壓力波動(dòng)“你來(lái)我往”���,產(chǎn)生了一種叫作“熱聲振蕩”的現(xiàn)象�。它是制約燃機(jī)研發(fā)的關(guān)鍵瓶頸���,又是所有燃機(jī)研發(fā)歷程中的必經(jīng)之路��。

2018年�����,燃燒技術(shù)團(tuán)隊(duì)在開(kāi)展燃燒器部件試驗(yàn)時(shí)��,遇到了約3000赫茲的高頻振蕩�。刺耳的聲音穿透隔音防護(hù)傳至測(cè)控室��,數(shù)秒后�����,大家才意識(shí)到��,這就是“熱聲振蕩尖叫”����。窺視鏡檢查顯示�����,設(shè)備部件已經(jīng)受損,裂紋�����、碎片均有出現(xiàn)�����,試驗(yàn)被迫停止����。

面對(duì)前所未有的難題,工程師們查閱文獻(xiàn)資料�����,從原理入手���,通過(guò)不斷嘗試匹配不同的燃料與空氣比例�,控制火焰的位置與形態(tài)���,進(jìn)而控制火焰與壓力波博弈的結(jié)果�����。經(jīng)過(guò)數(shù)天調(diào)試�����,終于找到了最佳燃料與空氣匹配比例�,“安靜”地實(shí)現(xiàn)了預(yù)期試驗(yàn)?zāi)繕?biāo)。此后�,團(tuán)隊(duì)成員又更進(jìn)一步,著手研發(fā)出更精準(zhǔn)預(yù)測(cè)“尖叫聲”的計(jì)算方法以及抑制手段�����,支撐與推進(jìn)了整機(jī)試驗(yàn)����。

主機(jī)國(guó)產(chǎn)化率100% 燃?xì)廨啓C(jī)工作時(shí),使用的高溫透平葉片需在普通金屬熔點(diǎn)溫度以上的條件下�����,以6000轉(zhuǎn)/分鐘高速旋轉(zhuǎn)�����,其葉頂線速度超過(guò)大型客機(jī)飛行速度的兩倍����。而葉片的生產(chǎn)制造,因型線精度要求高�、材料強(qiáng)度黏性大,機(jī)械切削加工難度巨大�����,只能采用精密鑄造成型技術(shù)�。

“在葉片精鑄團(tuán)隊(duì)成立時(shí),大家的經(jīng)驗(yàn)近乎一張白紙�����,前期試驗(yàn)壓蠟出來(lái)的陶瓷型芯碎得‘稀里嘩啦’��,同時(shí)伴隨著嚴(yán)重偏心����。”田曉晶說(shuō)�����,由于行業(yè)內(nèi)對(duì)相關(guān)技術(shù)普遍高度保密,鮮有公開(kāi)發(fā)表的文獻(xiàn)�����,對(duì)科研團(tuán)隊(duì)來(lái)說(shuō)這又是一次從“0”開(kāi)始的探索之路��。

隨后���,團(tuán)隊(duì)成員夜以繼日����、大海撈針般地搜索查閱文獻(xiàn)����,偶然間在一篇綜述里發(fā)現(xiàn)了“型芯定位”的概念,還有一張模糊的圖片��。這讓長(zhǎng)久以來(lái)一籌莫展的團(tuán)隊(duì)“靈光乍現(xiàn)”�,他們結(jié)合自身產(chǎn)品實(shí)際,創(chuàng)新性地提出6點(diǎn)定位設(shè)計(jì)方法���,并與模具供應(yīng)商合作�����,成功解決了之前的斷芯和嚴(yán)重偏心問(wèn)題����。經(jīng)過(guò)多批次生產(chǎn)驗(yàn)證����,不但極大地改進(jìn)了生產(chǎn)質(zhì)量,提高了效率���,其成果“一種帶陶瓷型芯蠟?zāi)3尚头椒ā边€于2017年被授權(quán)國(guó)家發(fā)明專利��。

方宇說(shuō)�,F級(jí)50兆瓦重型燃?xì)廨啓C(jī)研制項(xiàng)目中�,先后聯(lián)合了高校、科研院所���、產(chǎn)業(yè)鏈上中下游近300家企業(yè)���,共同打造安全可控、自主可靠的燃機(jī)產(chǎn)業(yè)鏈�,最終實(shí)現(xiàn)主機(jī)國(guó)產(chǎn)化率100%����。

黨的二十大報(bào)告提出�,以國(guó)家戰(zhàn)略需求為導(dǎo)向,集聚力量進(jìn)行原創(chuàng)性引領(lǐng)性科技攻關(guān)��,堅(jiān)決打贏關(guān)鍵核心技術(shù)攻堅(jiān)戰(zhàn)�。首臺(tái)國(guó)產(chǎn)F級(jí)50兆瓦重型燃?xì)廨啓C(jī)的成功研制,正是一個(gè)生動(dòng)實(shí)踐���。