昨天(11月10日)����,全新一代18兆瓦海上直驅(qū)風(fēng)電機(jī)組在福建福清下線���。這也是目前已下線的全球單機(jī)容量最大��、葉輪直徑最大的海上直驅(qū)風(fēng)電機(jī)組�。

本次下線的18兆瓦海上直驅(qū)風(fēng)電機(jī)組,由3萬(wàn)余個(gè)部件組成�,機(jī)組輪轂中心高度160米,相當(dāng)于53層居民樓的高度���,風(fēng)輪掃風(fēng)面積53000余平方米�,相當(dāng)于7.5個(gè)標(biāo)準(zhǔn)足球場(chǎng)����。配套的葉片單支長(zhǎng)126米,是針對(duì)年平均風(fēng)速每秒10米以上的海域開(kāi)發(fā)的�,可抵御風(fēng)速達(dá)每秒80米的超強(qiáng)臺(tái)風(fēng)。

東方電氣風(fēng)電股份有限公司總經(jīng)理 葛紅兵:由于直驅(qū)機(jī)組特有的免維護(hù)����、發(fā)電量大、運(yùn)維簡(jiǎn)單等特有的技術(shù)優(yōu)勢(shì)�����,在深遠(yuǎn)海將會(huì)大量地進(jìn)行推廣和使用���。

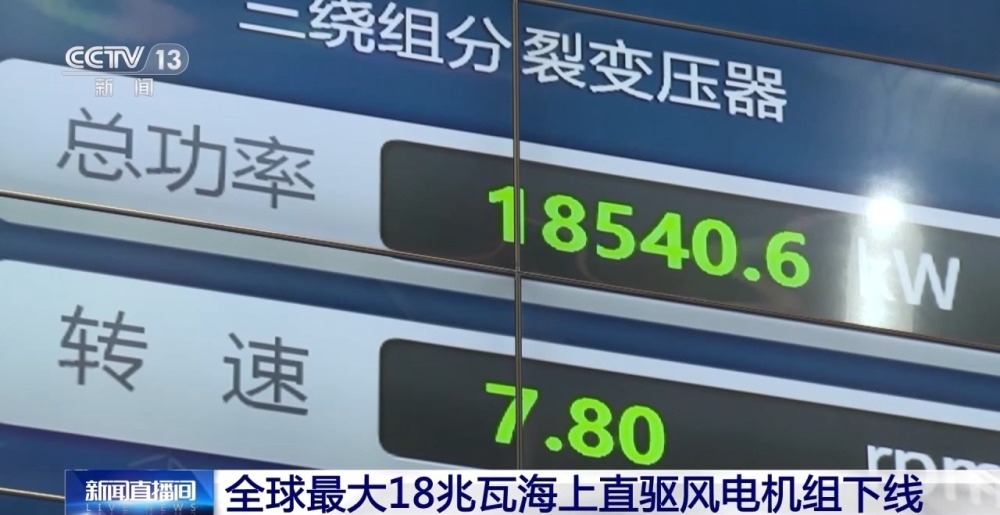

機(jī)組在年平均風(fēng)速為每秒10米的環(huán)境下��,單臺(tái)機(jī)組可達(dá)到額定功率18兆瓦�����,每轉(zhuǎn)一圈即可發(fā)出38度電����,每年可輸出7200萬(wàn)度清潔電能,可滿足4萬(wàn)戶普通家庭一年的生活用電��。同時(shí)��,每年輸出的清潔電能可節(jié)約標(biāo)準(zhǔn)煤2萬(wàn)余噸��、減少二氧化碳排放5.5余萬(wàn)噸�。該機(jī)組預(yù)計(jì)年內(nèi)實(shí)現(xiàn)批量生產(chǎn),將在東南沿海地區(qū)率先示范應(yīng)用�。

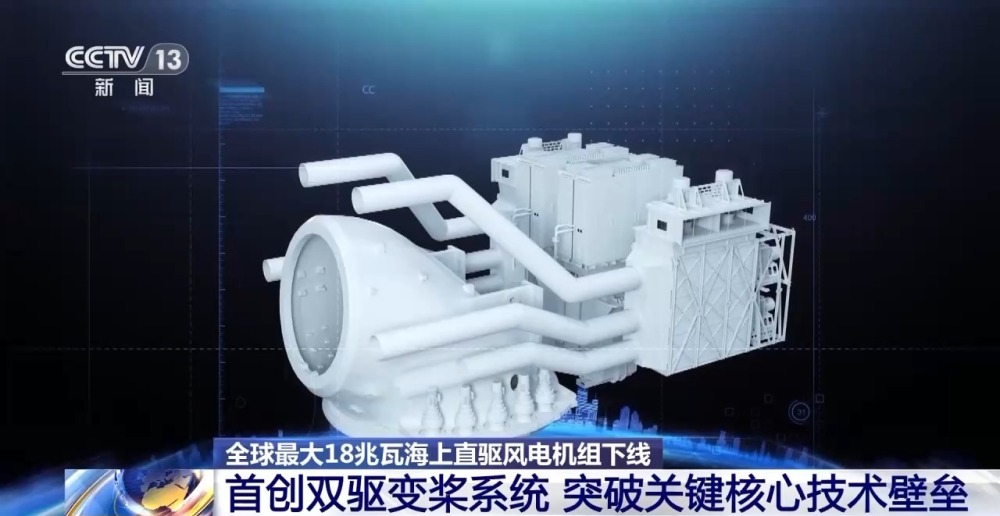

首創(chuàng)雙驅(qū)變槳系統(tǒng) 突破關(guān)鍵核心技術(shù)壁壘

此次下線的18兆瓦海上直驅(qū)風(fēng)電機(jī)組,在核心技術(shù)的國(guó)產(chǎn)化方面實(shí)現(xiàn)了跨越式發(fā)展����,關(guān)鍵部件葉片、發(fā)電機(jī)����、變流器��、變壓器等完全實(shí)現(xiàn)了自主研發(fā)制造。

相比陸地����,海上風(fēng)電的制造、建設(shè)�����、運(yùn)維��,都面臨著技術(shù)要求高�、開(kāi)發(fā)成本高等難題。本次下線的18兆瓦海上直驅(qū)風(fēng)電機(jī)組經(jīng)過(guò)研究人員多年的努力��,突破了變槳系統(tǒng)的技術(shù)壁壘���,在行業(yè)內(nèi)首創(chuàng)全國(guó)產(chǎn)化集成式的雙驅(qū)變槳系統(tǒng)��,在復(fù)雜的海洋環(huán)境中�,相比于傳統(tǒng)的單驅(qū)系統(tǒng)具有更強(qiáng)的穩(wěn)定性�����,可有效改善超大型風(fēng)電機(jī)組變槳傳動(dòng)的機(jī)械承載���,提升機(jī)組使用壽命����。

東方電氣風(fēng)電股份有限公司風(fēng)電研究設(shè)計(jì)院副院長(zhǎng) 曾志:我們的具有自主知識(shí)產(chǎn)權(quán)的雙驅(qū)全集成式的變槳系統(tǒng),解決了我們隨著風(fēng)電機(jī)組葉輪直徑越來(lái)越大��,變槳系統(tǒng)磨損比較厲害的一個(gè)問(wèn)題�。

同時(shí),機(jī)組此次采用的超高功率密度發(fā)電機(jī)���,具有材料利用率高�����,經(jīng)濟(jì)性好的特點(diǎn)�,可有效降低輸電線路��、風(fēng)電場(chǎng)建設(shè)等的成本�����,提升海上風(fēng)電的經(jīng)濟(jì)性��。

東方電氣風(fēng)電股份有限公司總經(jīng)理 葛紅兵:這個(gè)風(fēng)電的度電成本會(huì)越來(lái)越低���。按我們國(guó)家的這種發(fā)展速度���,預(yù)計(jì)每年的裝機(jī)需求會(huì)維持到6000萬(wàn)千瓦以上。

我國(guó)風(fēng)電光伏運(yùn)維能力持續(xù)提升

從5兆瓦����、10兆瓦到18兆瓦,設(shè)備質(zhì)量和發(fā)電效率不斷提升�,海上風(fēng)電的傳輸與利用上也出現(xiàn)了新的技術(shù)和方式,推動(dòng)我國(guó)風(fēng)電運(yùn)維能力持續(xù)提升�。

在浙江臺(tái)州,國(guó)內(nèi)首個(gè)采用66千伏電壓等級(jí)集電線路的項(xiàng)目�,取消了海上升壓站,采用海纜直接連接陸上的升壓站�����,相較于傳統(tǒng)35千伏及以下電壓等級(jí)的海風(fēng)項(xiàng)目��,有效避免了海況等因素對(duì)后期升壓站運(yùn)維的影響�。

華電(浙江)新能源有限公司總經(jīng)理 林楓:升壓站直接建在陸地上,保證我們后期的升壓站運(yùn)維工作可以不受海況影響�,有效提高了系統(tǒng)的安全性和可靠性。

距離山東省濰坊市北部海岸線20公里的昌邑海洋牧場(chǎng)�����,海上風(fēng)電場(chǎng)附近6艘作業(yè)船舶正在施工,現(xiàn)場(chǎng)畫(huà)面通過(guò)5G網(wǎng)絡(luò)實(shí)時(shí)傳送到120公里以外的項(xiàng)目指揮中心����。在廣東陽(yáng)江青洲三50萬(wàn)千瓦海上風(fēng)電場(chǎng)上,5G網(wǎng)絡(luò)已經(jīng)實(shí)現(xiàn)了對(duì)距離海岸線約55公里�、面積超225平方公里海域的全覆蓋。這也是國(guó)內(nèi)近海深水區(qū)海上風(fēng)電首次運(yùn)用700兆赫茲的5G網(wǎng)絡(luò)技術(shù)����。

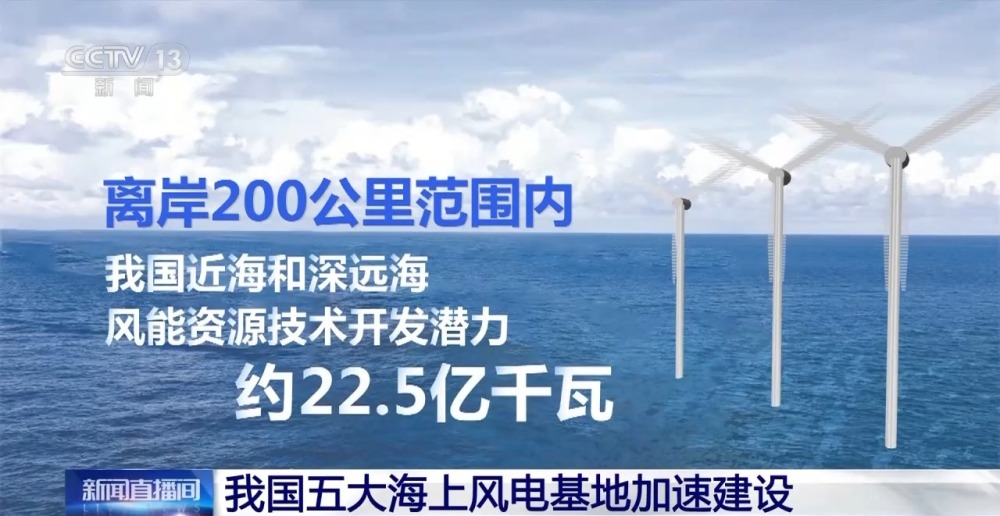

我國(guó)五大海上風(fēng)電基地加速建設(shè)

目前,我國(guó)已經(jīng)成為世界第一大風(fēng)電整機(jī)裝備生產(chǎn)國(guó)�,產(chǎn)量占全球的一半以上,這也為我國(guó)加快推進(jìn)五大海上風(fēng)電基地建設(shè)提供了保障���。

近年來(lái)�����,隨著海上風(fēng)電項(xiàng)目布局的加快和對(duì)海域環(huán)境的不斷探索���,海上風(fēng)電產(chǎn)業(yè)逐漸向大功率、深遠(yuǎn)海挺進(jìn)。目前�����,我國(guó)已建成20多個(gè)海上風(fēng)電產(chǎn)業(yè)園�����,實(shí)現(xiàn)了海上風(fēng)機(jī)從6兆瓦到18兆瓦的跨越���,加速發(fā)展的風(fēng)電產(chǎn)業(yè)也為我國(guó)海上風(fēng)電的發(fā)展提供了保障。

記者了解到��,我國(guó)大陸擁有1.8萬(wàn)公里的海岸線��,200多萬(wàn)平方公里的大陸架和6500多個(gè)島嶼�����,離岸200公里范圍內(nèi)��,我國(guó)近海和深遠(yuǎn)海風(fēng)能資源技術(shù)開(kāi)發(fā)潛力約22.5億千瓦�。

“十四五”期間,各地出臺(tái)的海上風(fēng)電發(fā)展規(guī)劃規(guī)模已達(dá)8000萬(wàn)千瓦�����,截至目前,我國(guó)海上風(fēng)電裝機(jī)規(guī)模已經(jīng)超過(guò)3000萬(wàn)千瓦��,持續(xù)保持世界第一����。

(總臺(tái)記者 張偉 魏明 鄭皓 福州臺(tái))