在福建福清核電站這片工業(yè)熱土上�,我國具有完全自主知識產(chǎn)權(quán)的核電“國家名片”——“華龍一號”正平穩(wěn)地運(yùn)行著�����。

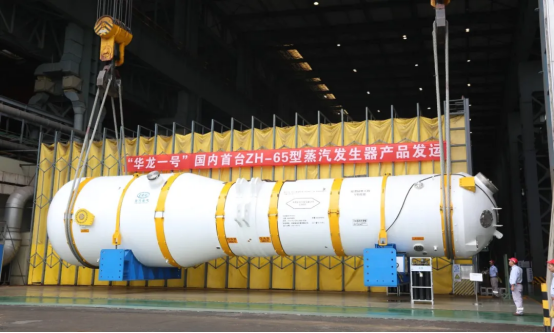

其中長約21米����、重達(dá)390噸���、直徑約4.6米的龐然大物——“華龍一號”ZH-65型蒸汽發(fā)生器,被工匠們親切地喚作“核電之肺”���。

它不僅是“華龍一號”中安全級別最高�����、最為核心的設(shè)備之一,更是中國核電技術(shù)自主創(chuàng)新的璀璨明珠�����,承載著無數(shù)東方電氣人的夢想與希望��。

▲國產(chǎn)首臺“華龍一號”蒸汽發(fā)生器

從“0”到“1”繪就自主制造壯麗畫卷

回望來時(shí)路�����,“華龍一號”的誕生�,是中國核電技術(shù)從跟跑到并跑,再到領(lǐng)跑的華麗轉(zhuǎn)身��。在這充滿荊棘與挑戰(zhàn)的過程中,蒸汽發(fā)生器的設(shè)計(jì)與制造難度��,如同一場攀登珠穆朗瑪峰的極限挑戰(zhàn)���。

“3000多個(gè)零件���,5800多根傳熱管,17000多條焊縫……”時(shí)任項(xiàng)目設(shè)總鄧智勇的內(nèi)心既激動(dòng)又憂慮��。他知道����,這些數(shù)字是對每一位參與者耐心與毅力的極限考驗(yàn),這不僅是一項(xiàng)技術(shù)任務(wù)��,更是一次國家使命的擔(dān)當(dāng)����。

根據(jù)交貨工期安排,福清5號機(jī)組首臺蒸汽發(fā)生器計(jì)劃2017年完工交貨��,第二���、三臺蒸汽發(fā)生器交貨期相距僅差1個(gè)月��。要保證“華龍一號”首堆質(zhì)量和安全����,蒸汽發(fā)生器研制必須攻克技術(shù)關(guān)、質(zhì)量關(guān)�����、進(jìn)度關(guān)����。

面對技術(shù)封鎖、時(shí)間緊迫的重重困難�����,東方重機(jī)的項(xiàng)目團(tuán)隊(duì)成員迅速集結(jié)�,成立“華龍一號”蒸汽發(fā)生器攻關(guān)小組��,夜以繼日地投入到這場沒有硝煙的戰(zhàn)斗中�����。

在那段日子里,車間的燈火常常徹夜不熄���,工程師們的身影在其間穿梭不息����。

每一張圖紙���,都凝聚著他們的心血與智慧�����;每一條焊縫��,都見證著他們的汗水與堅(jiān)持����。正是這份對技術(shù)的執(zhí)著追求��,對國家的深沉熱愛�����,讓東方電氣人在逆境中找到了前進(jìn)的方向��,在挑戰(zhàn)中書寫了屬于自己的輝煌篇章。

自主創(chuàng)新突破核心技術(shù)壁壘

“每一步都充滿了未知與挑戰(zhàn)����,但正是這些困難,鑄就了我們自主創(chuàng)新��、勇攀高峰的精神����。”面對“華龍一號”蒸汽發(fā)生器較之二代改進(jìn)型的顯著變化——更復(fù)雜的制造技術(shù)����,更嚴(yán)苛的質(zhì)量管控,鄧智勇帶領(lǐng)的團(tuán)隊(duì)沒有退縮�����,而是選擇了迎難而上���。

管板,這一蒸汽發(fā)生器的核心部件����,其厚重與精密令人嘆為觀止。600毫米的合金鋼身軀,承載著11670個(gè)直徑精確至17.73毫米���、垂直度要求0.45毫米的管孔�����,如同浩瀚宇宙中的繁星點(diǎn)點(diǎn)�����。

“我們要做的��,不僅僅是制造����,更是創(chuàng)造�。”鄧智勇清楚記得�����,設(shè)備制造之初�,遇到技術(shù)瓶頸,想過找國外合作伙伴來共同解決技術(shù)問題��,但碰了“軟釘子”。

“一定要突破關(guān)鍵核心的制造技術(shù)����!”他與攻關(guān)團(tuán)隊(duì)心里憋著一股勁。

走訪調(diào)研��、引入國產(chǎn)新設(shè)備���、計(jì)算機(jī)數(shù)值模擬分析���、工藝試驗(yàn)驗(yàn)證……攻關(guān)組的成員們一點(diǎn)點(diǎn)攻克著深孔加工的各項(xiàng)難題。

“陷入瓶頸的時(shí)候��,連續(xù)一個(gè)月都住在公司�����,有時(shí)候半夜來了靈感�,抓住同事就開始討論?���!被貞浤嵌螘r(shí)光,參與者都覺得干勁滿滿�。

核電設(shè)備國產(chǎn)化道路上,需要攻克的“卡脖子”技術(shù)很多�����,三葉梅花孔拉削工藝���、已加工孔檢測的間歇式推掃觸發(fā)攝影測量技術(shù)����、局部熱處理防DING(凹痕)技術(shù)......這些晦澀的技術(shù)術(shù)語��,正是今天“華龍一號”蒸汽發(fā)生器輝煌成就的點(diǎn)滴印證����。

核級匠心守護(hù)國之重器

如果說蒸汽發(fā)生器是核電站的靈魂,那么焊接工藝就是其生命力的源泉���。

在制造“華龍一號”國內(nèi)首臺ZH-65型蒸汽發(fā)生器的過程中�����,焊接人員遇到了前所未有的挑戰(zhàn)�。多處結(jié)構(gòu)焊接后產(chǎn)生的裂紋���,如同一道道鴻溝��,橫亙在他們面前�����。

面對這一難題�����,手工焊接組組長游科沒有選擇退縮��。他深知�,核電安全容不得半點(diǎn)馬虎。于是���,他與團(tuán)隊(duì)毅然決然地投入到長達(dá)一個(gè)月的焊接實(shí)驗(yàn)中���。無數(shù)次的嘗試與失敗,無數(shù)次的挫折與堅(jiān)持��,終于找到了原因——焊接過程受氣流影響導(dǎo)致焊縫缺陷���、原料焊接性能差�、焊道排布不合理影響焊縫質(zhì)量。

明確癥結(jié)�,精準(zhǔn)施策。攻關(guān)團(tuán)隊(duì)?wèi){借著豐富的經(jīng)驗(yàn)和過人的智慧�����,鉆研出了相應(yīng)的焊接方法�����,成功攻克了這一質(zhì)量難題��。

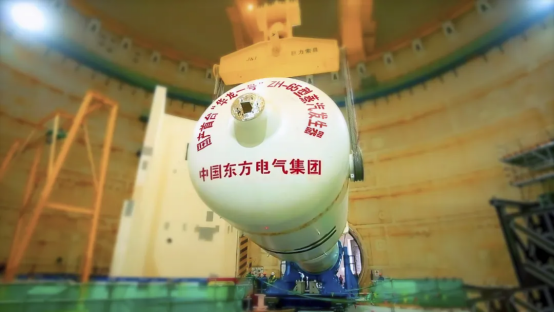

然而��,勝利的果實(shí)并非輕易可得�����。在蒸汽發(fā)生器的心臟——管束組件的制造過程中�����,李堅(jiān)和他的搭檔面臨著更為艱巨的任務(wù)����。

▲管束組-穿管

5800多根管子、11670個(gè)管孔�、管壁厚度僅有1毫米……為了確保穿過9層支撐板時(shí)的一次合格,他們借助激光對準(zhǔn)儀����,眼神交匯間,以同樣的力道���、同樣的速度�����,甚至同樣的呼吸節(jié)奏來完成這一高難度的操作�����。

當(dāng)最終聽到一次合格的消息時(shí)�����,游科和李堅(jiān)等人的臉上露出了久違的笑容��。

2021年1月30日��,福建福清核電5號機(jī)組完成滿功率連續(xù)運(yùn)行考核�����,投入商業(yè)運(yùn)行�,標(biāo)志著國產(chǎn)首臺“華龍一號”ZH-65型蒸汽發(fā)生器的性能指標(biāo)達(dá)到合同要求,中國核電技術(shù)走在世界前列����。

從巴蜀腹地到灣區(qū)之心��,東方重機(jī)肩負(fù)核電裝備國產(chǎn)化��、自主化歷史使命�����,將繼續(xù)以東汽精神為坐標(biāo)���,服務(wù)國家戰(zhàn)略���,鑄就絕對安全的“國之重器”,用東方力量推動(dòng)實(shí)現(xiàn)中國式現(xiàn)代化���。