由中央廣播電視總臺和工信部共同打造,財(cái)經(jīng)節(jié)目中心推出的大型融媒體報(bào)道《智造中國》�,今天走進(jìn)四川省���。

火熱的三線建設(shè)為四川奠定了體系齊全、規(guī)模壯大的工業(yè)基礎(chǔ)����,也造就了一批重工業(yè)城市,為我國源源不斷地輸送大國重器���。

詳見鏈接:https://mp.weixin.qq.com/s/WdCyW25OuXtK8OwhyYKYBw

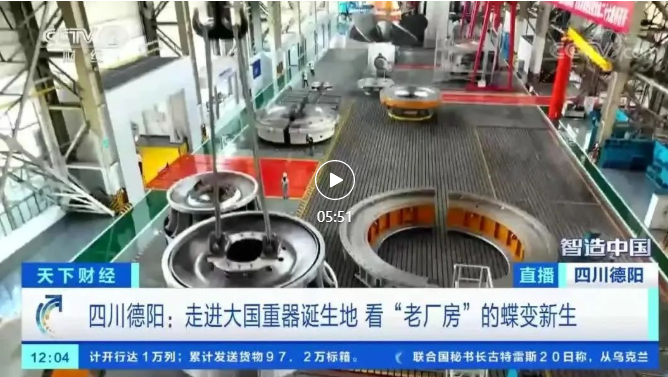

四川德陽:走進(jìn)大國重器誕生地 看“老廠房”的蝶變新生

△央視財(cái)經(jīng)《天下財(cái)經(jīng)》欄目視頻

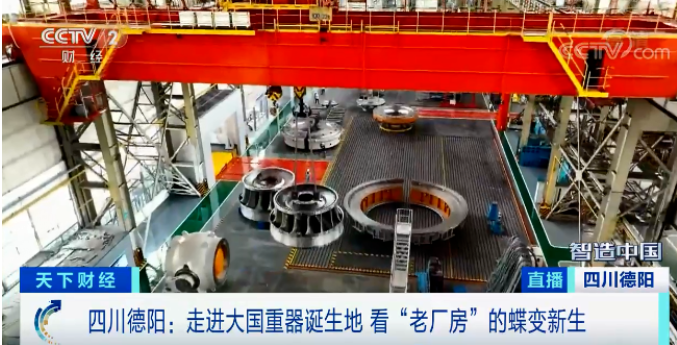

記者來到四川德陽東方電氣的一座生產(chǎn)車間����,在這個(gè)車間���,不管是地面遍布的大型裝備����,還是空中縱橫的天車�,都讓人感受到這里超強(qiáng)的制造能力,這座廠房長400米�����,高33米,在建成時(shí)被稱為中華第一跨����。

世界上沒有兩條一樣的河流,水電設(shè)備也都需要定制生產(chǎn)�,在這里看到的大多數(shù)產(chǎn)品都是世間僅此一件���,更重要的是��,這里還是眾多大國重器的搖籃�����,溪洛渡���、白鶴灘、華龍一號發(fā)電機(jī)組的重要部件都誕生于此��。

上新了��!水電機(jī)組三維測量間“開門迎客”

本月����,這個(gè)廠房剛剛完成了建成以來最大規(guī)模的一次智能化改造。這里有行業(yè)內(nèi)建成的第一個(gè)三維測量間,測量的第一件產(chǎn)品是一個(gè)抽水蓄能機(jī)組的底環(huán)�,直徑達(dá)到了6米,機(jī)械臂會(huì)對它進(jìn)行全面掃描��,精度達(dá)到0.03毫米����,一根頭發(fā)絲掉在上面也會(huì)被當(dāng)作異物識別。大部件三維測量難度就在于�,尺寸每長一寸,結(jié)構(gòu)復(fù)雜一點(diǎn)���,分析數(shù)據(jù)都可能成倍甚至成指數(shù)倍增長����。

這里還有一些正在排隊(duì)等待測量的產(chǎn)品�,和底環(huán)組成了導(dǎo)水機(jī)構(gòu)的基本框架。在它們出廠之前都要經(jīng)過預(yù)裝配驗(yàn)證質(zhì)量���,之后再分拆發(fā)貨�,就連個(gè)頭不算大的導(dǎo)葉���,每根重達(dá)1.5噸��,順利安裝一根需要2個(gè)小時(shí)��,如果是一整套抽水蓄能機(jī)組的導(dǎo)水機(jī)構(gòu)���,總共涉及的主要零部件超100種���,數(shù)量將近1000件,組裝周期超過30天�。

產(chǎn)品造出來后��,是否合格需要30天之后才知道嗎���?現(xiàn)在有了更好的辦法����。

這里一塊屏幕上展示的是行業(yè)首創(chuàng)的數(shù)字裝配�����,它是基于三維測量的實(shí)際數(shù)據(jù)���,構(gòu)建出真實(shí)裝配效果與設(shè)計(jì)效果的比對���。

裝配精度有賴于加工精度����,通過持續(xù)的數(shù)字化改造�,車間里的老機(jī)床手藝也越來越老練,記者在現(xiàn)場看到一個(gè)球閥����,相當(dāng)于是水電站的水龍頭,一天開合可能達(dá)20次�����,即將接受的壓力測試相當(dāng)于指甲蓋大小的面積承受120公斤的重量���,要承受如此高強(qiáng)度的重量必須采用金屬“硬接觸”方式進(jìn)行密封�,這間廠房造出了世界上第一個(gè)滴水不漏的巨型球閥�。

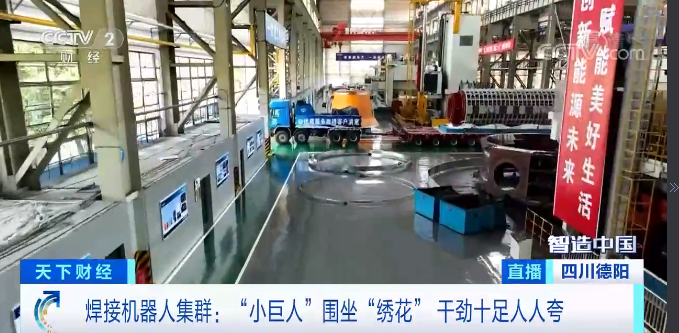

焊接機(jī)器人集群:“小巨人”圍坐“繡花”干勁十足人人夸

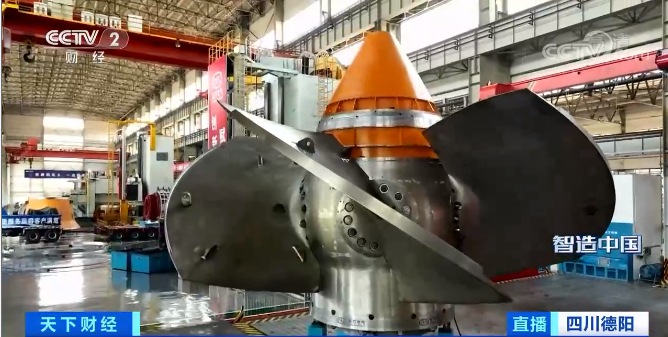

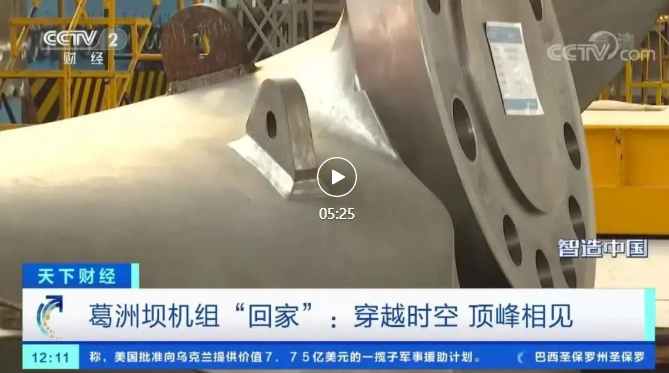

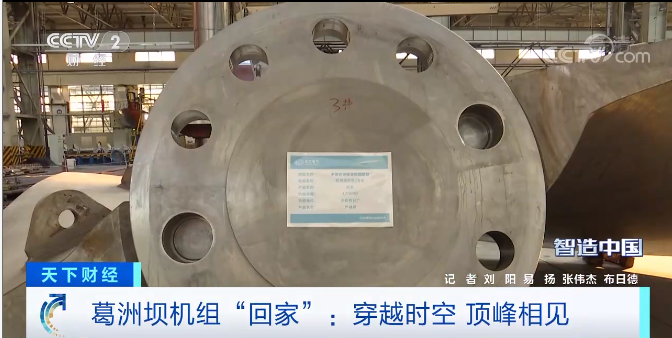

現(xiàn)在畫面里是葛洲壩改造項(xiàng)目的二號機(jī)組的水輪機(jī)轉(zhuǎn)輪,也是目前世界上最大的軸流式水輪機(jī)轉(zhuǎn)輪�����,直徑達(dá)到11.3米�,重達(dá)550噸���,轉(zhuǎn)輪體的外觀是不銹鋼結(jié)構(gòu),實(shí)際上它是通過3D打印的方式焊接上去的��,焊接面積達(dá)到了32.7平方米���,堆焊重量達(dá)3.8噸��。

完成這件作品的就是行業(yè)內(nèi)首個(gè)焊接機(jī)器人集群���。可以看到機(jī)器人有的三三兩兩,分工合作�����,有的獨(dú)當(dāng)一面�,它的定位精度可達(dá)0.2毫米��。機(jī)器人最高7米�,操作半徑達(dá)到4米,能滿足車間里所有部件的焊接需求����。這些機(jī)器人沒有固定工位�����,哪里需要就搬到哪里��,不管嚴(yán)寒酷暑����,依然干勁十足����。

這里見證了我國大型發(fā)電裝備研發(fā)制造的變遷,發(fā)車通道上又有兩輛貨車準(zhǔn)備發(fā)運(yùn)�����,曾經(jīng)���,這扇門的開啟總會(huì)引來市民的圍觀和相送�����,如今大家已經(jīng)習(xí)慣���,越來越多的大國重器從這里走向山河湖海���,為經(jīng)濟(jì)社會(huì)的發(fā)展提供能源保障。

葛洲壩機(jī)組“回家”:穿越時(shí)空 頂峰相見

△央視財(cái)經(jīng)《天下財(cái)經(jīng)》欄目視頻

詳見鏈接:https://mp.weixin.qq.com/s/WdCyW25OuXtK8OwhyYKYBw

四十多年前�,葛洲壩水電站大機(jī)組的研發(fā)制造正式開啟了東方電氣制造大國重器的篇章,安全運(yùn)行超過四十年的葛洲壩水電站已臨近運(yùn)行期限�,當(dāng)葛洲壩改造項(xiàng)目再次回到誕生地,會(huì)經(jīng)歷怎樣的蛻變呢�?

7月16日,葛洲壩水電站首臺17萬千瓦水輪發(fā)電機(jī)組���,改造完成���,順利投產(chǎn)發(fā)電,歷經(jīng)40多年���,葛洲壩水電站重?zé)ㄇ啻骸?/p>

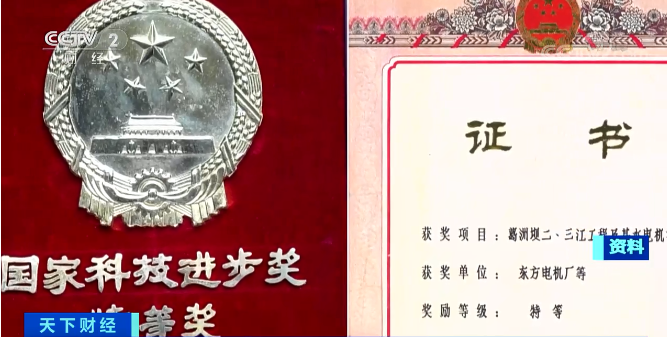

1981年,葛洲壩水電站兩臺17萬千瓦機(jī)組并網(wǎng)發(fā)電的消息震驚世界�����,外界紛紛猜測中國到底使用了怎樣的秘密武器��。

東方電氣集團(tuán)東方電機(jī)水輪機(jī)分廠原廠長 熊茂云:當(dāng)時(shí)連手搖計(jì)算器都沒有����,就憑一個(gè)簡單的計(jì)算尺�,用游標(biāo)尺來找答案���。它的精度遠(yuǎn)遠(yuǎn)趕不上計(jì)算機(jī)��,但我們還是把機(jī)組造出來了��,造得很好����。

東方電氣集團(tuán)東方電機(jī)葛洲壩副主任設(shè)計(jì)宋渭濱:它現(xiàn)在依然是世界上直徑尺寸最大的水輪機(jī)組�,現(xiàn)在我們造這樣的大型機(jī)組已經(jīng)是家常便飯了。

走進(jìn)車間����,東方電氣集團(tuán)東方電機(jī)水輪機(jī)分廠原廠長熊茂云一眼就認(rèn)出了正在預(yù)裝的葛洲壩大機(jī)改造2號機(jī)的轉(zhuǎn)輪,曾經(jīng)需要6名工友三班倒兩個(gè)月才能鏟磨出一片的龐然大物�����,如今出落得精致靈動(dòng)�。

40多年前,葉片的完工并不足以讓熊茂云寬心,因?yàn)轭A(yù)裝環(huán)節(jié)�,往往會(huì)開啟無數(shù)次的返工和吊裝。

為了更好地發(fā)揮三維協(xié)同設(shè)計(jì)優(yōu)勢�����,年輕的工藝團(tuán)隊(duì)正在為這些功勛機(jī)床搭建數(shù)字孿生系統(tǒng)���。

從設(shè)計(jì)到發(fā)電��,葛洲壩機(jī)組改造只用了不到3年的時(shí)間����,而曾經(jīng)�,老廠長卻和工友們舉全廠之力足足干了10年。

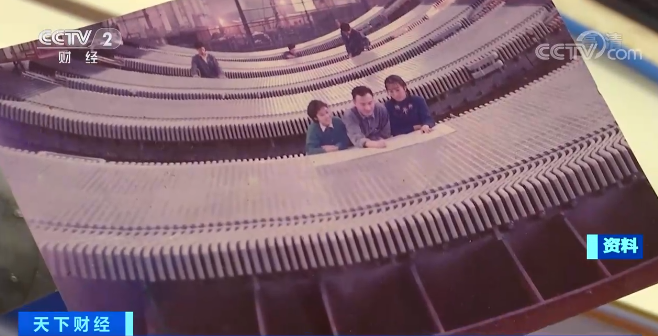

水輪機(jī)轉(zhuǎn)起來��,帶動(dòng)發(fā)電機(jī)發(fā)電���,這張老照片的背景就是發(fā)電機(jī)的核心部件定子��,這個(gè)定子大約由20萬片沖片組成,當(dāng)時(shí)����,定子沖片全要靠人工從產(chǎn)線上接下�����,再一片片疊好�。

如今��,老廠房里建起了行業(yè)首個(gè)定子沖片無人車間����。從投料到疊片,近10道工序��,機(jī)器人一氣呵成�。

葛洲壩大機(jī)組誕生時(shí),它是全廠人的掌上明珠�,而當(dāng)它再回到這里時(shí),巨型機(jī)組的隊(duì)列已排起長隊(duì)�����。

今年八月��,東方電氣建成國內(nèi)首個(gè)葉片加工無人車間及首條黑燈產(chǎn)線���。產(chǎn)線上晝夜不息正在加緊生產(chǎn)的就是首臺我國自主研制的重型燃?xì)廨啓C(jī)G50的第一個(gè)商業(yè)訂單�,它的研發(fā)、制造�,打破了長久以來國外技術(shù)的封鎖和壟斷。制造能力不斷升級讓更多大國重器觸手可及����。

四川“智”造:精準(zhǔn)招商 增量項(xiàng)目數(shù)字先行